شرکت فنی مهندسی ابزار دقیق مهام

مرکز تخصصی تجهیزات اندازه گیری ابزار دقیق اتوماسیون صنعتی هیدرولیک و پنوماتیک

شرکت فنی مهندسی ابزار دقیق مهام

مرکز تخصصی تجهیزات اندازه گیری ابزار دقیق اتوماسیون صنعتی هیدرولیک و پنوماتیکراهنمای خرید ترانسمیتر فشار

مواردی که باید در هنگام خرید ترانسمیتر فشار از هر برندی،مشخص شده باشند:

۱-ماکزیمم فشار خط،که باید رنج ترانسمیتر انتخاب شده، ۶۰ تا ۸۰ درصد بیشتر از آن باشد.

۲-دقت ترانسمیتر،که می تواند بر حسب درصدی از رنج کامل(FS) و یا مقدار خوانده شده(Of Reading) باشد

۳-سایز محل اتصال به خط(Process Connection)

۴-نوع اتصال،شامل رزوه ای،کلمپی،مهره ماسوره ای و فلنچی

۵-متریال بدنه،به عنوان مثال برای سیالات خورنده از متریال SUS 316

۶-خروجی ترانسمیتر،شامل خروجی های استاندارد جریانی(۲۰-۴ میلی آمپر) و ولتاژی (۱۰-۰ ، ۵-۱ ولت ،۱۰-۱۰- و …) و مدل های پیشرفته دارای خروجی

های دیجیتال(HART,Profibus,Foundation Fieldbus,MODBUS)

۷-درجه حفاظت(IP)

۸-نیاز یا عدم نیاز به نمایشگر محلی(Local Indicator)

فلومتر کوریولیس

معرفی و بررسی مس فلومتر کوریولیس

مس فلومتر کوریولیس چیست ؟

مس فلومتر کوریولیس به طور مصنوعی شتاب کوریولیس را به جریان جاری وارد می کنند و با تشخیص حرکت زاویه ای حاصل ، جریان جرم و چگالی را اندازه گیری میکنند.

اولین حق ثبت اختراع صنعتی کوریولیس به دهه 1950 برمی گردد و اولین مس فلومتر های کوریولیس در دهه 1970 ساخته شده است .

هنگامی که سیال در یک لوله جریان دارد و از طریق ورود مکانیکی چرخش آشکار به لوله تحت شتاب کوریولیس قرار می گیرد ، مقدار نیروی انحرافی ایجاد شده توسط اثر اینرسی

کوریولیس تابعی از میزان جریان جرم سیال خواهد بود. اگر یک لوله در حین یک نقطه چرخانده شود در حالی که مایعات از آن عبور می کند (به سمت یا دور از مرکز چرخش) ، آن

سیال یک نیروی اینرسی ایجاد می کند (بر روی لوله عمل می کند) که در زاویه های راستای جهت جریان قرار دارد .

فلومتر کوریولیس چطور جریان را محاسبه میکند ؟

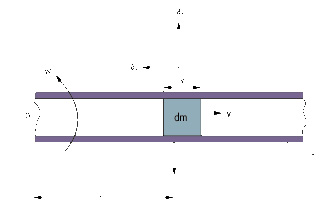

با مراجعه به شکل سمت چپ، یک ذره (dm) با سرعت (V) درون یک لوله (T) در یک متر کوریولیس حرکت می کند.

لوله در حال چرخش در حدود یک نقطه ثابت (P) است و ذره در فاصله یک شعاع (R) از نقطه ثابت قرار دارد.

ذره با سرعت زاویه ای (w) تحت دو جز components شتاب حرکت می کند ،

یک شتاب مرکز گریز به سمت P و یک شتاب کوریولیس که در زاویه های راست به ar عمل می کند:

ar ( مرکز گریز ) = w2r

at ( کوریولیس ) = 2wv

به منظور انتقال شتاب کوریولیس (at) به ذره سیال ، باید نیرویی در (dm) توسط لوله ایجاد شود. ذره سیال با یک

نیروی کوریولیس برابر و مخالف به این نیرو واکنش می دهد:

Fc = at(dm) = 2wv(dm)

سپس ، اگر سیال فرآیند دارای دنسیتی D باشد و با سرعت ثابت در داخل یک لوله چرخان از سطح مقطع A جریان داشته باشد ، یک قطعه از لوله به طول x یک نیروی کوریولیس

به بزرگی تجربه خواهد کرد:

Fc = 2wvDAx

از آنجا که جریان جرم dm = DvA است ، نیروی کوریولیس Fc = 2w (dm) x و در نهایت:

Mass Flow = Fc/(2wx)

به این ترتیب است که اندازه گیری نیروی کوریولیس که توسط مایع جاری بر روی لوله چرخان اعمال می شود ، می تواند نشانه ای از جریان جرم باشد. به طور طبیعی ، چرخش یک

لوله هنگام ساخت یک جریان سنج تجاری جرم کوریولیس عملی نیست ، اما با نوسان یا لرزش لوله می توان به همان اثر دست یافت. جریان سنج های کوریولیس می توانند جریان

را از طریق لوله در دو جهت جلو و یا معکوس اندازه گیری کنند.

در بیشتر طرح ها ، لوله در دو نقطه قلاب می اندازد و بین این قلاب ها لرزیده است.

این پیکربندی را می توان بصورت ارتعاشی یک مونتاژ فنر و جرم تصور کرد. پس از حرکت ، یک مجموعه فنر و جرم در فرکانس تشدید خود ، که تابعی از جرم آن مجموعه است ،

ارتعاش می کند. این فرکانس تشدید به این دلیل انتخاب می شود که برای نگه داشتن لوله پرشده در ارتعاش ثابت ، به کمترین نیروی محرکه نیاز است.

سیر تکاملی جریان سنج کوریولیس

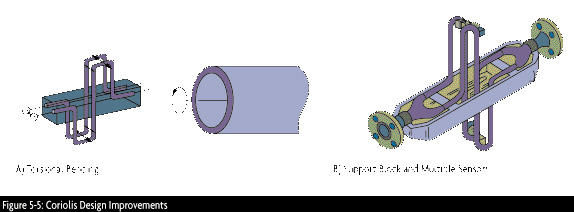

نسل اول جریان سنجهای کوریولیس از یک لوله منحنی منحنی و دیواره نازک تشکیل شده بود که در آن با کاهش سطح مقطع لوله در رابطه با لوله فرآیند ، سرعت سیال زیادی

ایجاد می شود. تحریف لوله با توجه به یک نقطه ثابت یا صفحه اندازه گیری شد. لوله ها به گونه ای لرزشی شدند که نیروهای خمشی با دامنه بالا با وضعیت بالا در نقاط قلاب

ایجاد می شوند. این امر منجر به مشکلات شدید لرزشی شد که با طراحی دو لوله ای برطرف شد.

این طرح ها باعث کاهش تداخل ارتعاش خارجی ، کاهش قدرت مورد نیاز برای لرزش لوله ها و به حداقل رساندن انرژی ارتعاشی خارج از ساختار لوله می شود. برای شروع لرزش لوله

از یک درایور و برای تشخیص انحرافات کوریولیس از دو سنسور استفاده شده است. در حالی که این طراحی عملکرد متره های جریان کوریولیس را بسیار بهبود بخشیده است ،

ترکیبی از کاهش سوراخ ، لوله های دیواره نازک و سرعت بالای سیال (تا 50 فوت در ثانیه) هنوز منجر به خرابی زودرس متر ، از جمله نشت بالقوه فاجعه بار هنگام اندازه گیری متر

می شود . علاوه بر این ، ضایعات بازیافت نشده هد زیاد بود (گاهی اوقات بیش از 50 psid) ، و دقت آنقدر زیاد نبود که به کاربران اجازه دهد فرایندهای دسته ای را به فرایندهای

مداوم تبدیل کنند.

بهبودهای جدیدتر متر در جریان سنج های کوریولیس شامل انواع اشکال جدید لوله ، از جمله مواردی است که جریان را تقسیم نمی کنند و از چندین درایور استفاده می کنند. لوله

های دیواره ضخیم (پنج برابر ضخیم تر از طرح های اولیه) ، استفاده از قطرهای سوراخ کامل و منیفولد های سنگین برای جداسازی ساختار لوله از تنش های ناشی از اتصالات لوله

کشی ، و محفظه های جریان لوله که دو برابر ظروف حاوی ثانویه هستند ، همه در بهبود عملکرد نقش داشته اند.

در بعضی از طرح ها ، فشار های پیچشی جای خم شدن را گرفتند تا از غلظت فشارهایی که منجر به ترک لوله می شود جلوگیری کند. در سایر طراحی های فلومتر کوریولیس ، با

نصب عرضی ساختارهای لوله به خط لوله ، اثرات لرزش خط لوله به حداقل رسیده است.

این پیشرفتها تعداد تأمین کنندگان را افزایش داده و به توسعه نسل جدیدی از کنتورهای کوریولیس کمک کرده است که به اندازه جریان سنج های حجمی سنتی قابل اعتماد و

ناهموار هستند. طراحی های جدید با سرعت کمتری در مایعات (کمتر از 10 فوت در ثانیه) و در افت فشار کمتر (زیر 12 psid) کار می کنند ، می توانند در هر جهت نصب شوند و

عمر مفید بیشتری را در خدمات دوغاب ، چسبناک ، خورنده یا فرسایش ایجاد می کنند. این لوله ها کاملاً کمتر از حد تحمل خود ارتعاش می شوند و به طور معمول از فولاد ضد زنگ

، هاستلوی و تیتانیوم ساخته می شوند. فروشگاه اینسترو کنترل مفتخر است که هر درخواستی از فلومتر های کوریولیس را با هر مدل یا برند مدنظر شما تامین کند .

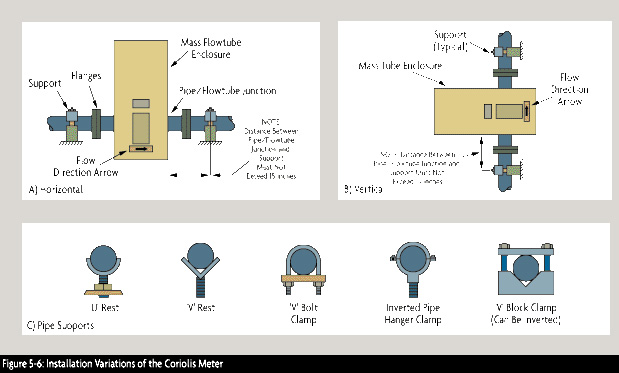

توصیه های نصب فلومتر کوریولیس

هیچ محدودیتی در تعداد رینولدز در ارتباط با جریان سنج های جرم کوریولیس وجود ندارد. آنها همچنین نسبت به تحریف و چرخش مشخصات سرعت حساس نیستند. بنابراین ، برای

شرطی سازی جریان نیازی به اجرای مستقیم لوله ها در بالادست یا پایین دست فلومتر نیست.

فلومتر کوریولیس باید طوری نصب شود که پر از مایع بماند و هوا نتواند درون لوله ها گیر کند. در تاسیسات و کارخانه های بهداشتی،کنتور نیز باید کاملاً تخلیه شود. مطلوب

ترین نصب در لوله های عمودی جریان رو به بالا است ، اما نصب در خطوط افقی نیز قابل قبول است.تاسیساتی که جریان در یک لوله عمودی به سمت پایین است توصیه

نمی شود.

در طراحی های جدید Coriolis ، اگر از طریق لوله کشی ، فرآیند به درستی پشتیبانی شود ، لرزش طبیعی لوله نباید بر عملکرد آن تأثیر بگذارد. برای لوله جریان نیازی به تکیه گاه یا

پد خاصی نیست ، اما تکیه گاههای استاندارد لوله کشی باید در دو طرف فلومتر قرار بگیرند. اگر دستورالعمل های نصب به سخت افزار یا پشتیبانی خاصی احتیاج داشته باشند ،

طراحی خاص متر به لرزش حساس است و میراگرهای پالس ، اتصالات انعطاف پذیر و اتصالات نصب / گیره توصیه شده توسط فرد متخصص باید به دقت نصب شوند.

اگر در برنامه شما لازم است که دو متر جریان کوریولیس را به صورت سری نصب کنید یا دو کنتور کوریولیس را نزدیک یکدیگر سوار کنید ، برای جلوگیری از برخورد متقابل بین دو

واحد ، باید از متخصص مشاوره بگیرید، برای مشاوره میتوانید با اینسترو کنترل در ارتباط باشید آماده پاسخگویی شما هستیم .

در صورت وجود حباب های هوا در مایع فرآیند ، توصیه می شود که یک پخش هوا در بالادست فلومتر نصب کنید.

توصیه می شود صافی ها ، فیلترها یا دستگاه های حذف کننده بخار هوا / بخار (در بالادست فلومتر ) در صورت لزوم نصب شود تا تمام مراحل ثانویه نامطلوب حذف شود.

عملکرد آن این است که سرعت مایع را کاهش می دهد ، در نتیجه باعث می شود هوای جدا شود و با تخلیه خارج شود. بالا و پایین رفتن سطح مایع در حذف کننده به دلیل

تجمع هوای آزاد دریچه را بسته و باز می کند و هوا را تخلیه می کند.

قبل از صفر کردن مس فلومتر کوریولیس ، باید تمام هوا خارج شود. این امر می تواند با گردش مایع فرآیند از طریق متر به مدت چند دقیقه با سرعت تقریبی 2-6 فوت در ثانیه

حاصل شود. در دسته یا سایر برنامه های کاربردی جریان متناوب ، فلومتر باید زیر آب بماند تا نیازی به تعویض مجدد نداشته باشد. تمام کنتورها باید به گونه ای نصب شوند تا

هنگام پر شدن با مایع ، بتوان آنها را صفر کرد.

هنگام صفر کردن متر ، هر پمپ یا تجهیزات دیگر باید در حال کار باشند تا صدای آنها به صفر برسد. این را می توان در بیشتر موارد با قرار دادن مقدار خاموش در پایین دست

فلومتر و یا کارکرد پمپ با تخلیه مسدود شده آن ، که برای پمپ های سانتریفوژ برای مدت کوتاهی قابل قبول است ، یا باز کردن بای پس پمپ بر روی پمپ های جابجایی مثبت .

دریچه های استفاده شده در صفر کردن متر باید خاموش بودن محکم را ایجاد کنند. شیرهای دو نشسته ترجیح داده می شوند .

مس فلومتر که انتظار می رود بصورت خطی کالیبره شوند باید دارای دریچه های بلوک و بای پس باشند تا بتوان متر استاندارد مرجع (اصلی) را بدون ایجاد وقفه در فرآیند نصب

و جدا کرد. الزامات مربوط به کالیبراسیون خطی (برای تأیید ISO 9000) شامل مقایسه خروجی فلومتر با استاندارد مرجع با دقت بالاتر ، مانند مخزن کالیبره شده با وزن سبک است.

قبل از فلومترهای کوریولیس ، انتظار می رفت که استاندارد مرجع یک مرتبه دقیق تر از فلومتر کالیبره شده باشد. با این حال ، به دلیل دقت زیاد مس فلومترهای کوریولیس ، این

امر نادر است.

در تاسیسات با اهمیت کمتر (در مواردی که از مخازن وزن استفاده نمی شود) ، از دستگاه های حجمی یا فلومترهای اصلی (به طور معمول کوریولیس یا توربین متر دیگر که در

آزمایشگاه جریان کالیبره شده است) استفاده می شود. هنگامی که از مرجع حجمی در کالیبراسیون جریان سنج جرم استفاده می شود ، چگالی سیال باید بسیار دقیق تعیین شود.

شیرهای کنترلی باید در پایین دست کنتور نصب شوند تا فشار برگشتی بر روی کنتور افزایش یابد و احتمال کاویتاسیون یا چشمک زدن کاهش یابد.

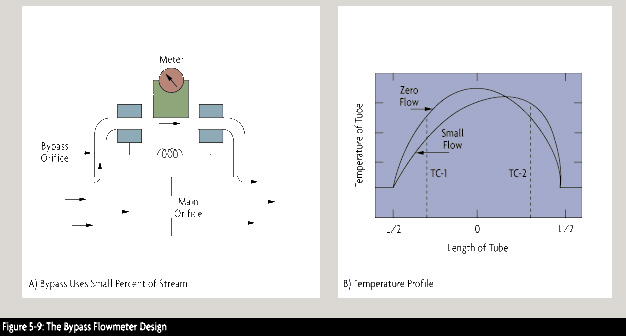

در صورت عدم نیاز به اندازه گیری جریان ، از دماسنج Coriolis می توان صرفاً به عنوان یک چگالی سنج استفاده کرد. در این حالت ، برای به حداقل رساندن هزینه ، معمولاً یک متر

کوچک (1/2 اینچ) در یک خط بای پس نصب می شود. چنین پیکربندی فقط در سرویس های تمیز قابل قبول نیست که سوراخ کوچک متر را مسدود نکند. بعلاوه ، باید محدودیتی در

لوله کشی اصلی (بین شیرهای بای پس) ایجاد شود تا جریان از طریق فلومتر اطمینان یابد.

دقت و دامنه کوریولیس

فلومتر های جرمی کوریولیس 0.1-2٪ عدم درستی میزان را در دامنه جریان جرمی تا 100: 1 تأمین می کنند. به طور کلی ، طراحی های لوله های منحنی دارای دامنه وسیع تری

(100: 1 تا 200: 1) هستند ، در حالی که فلومترهای لوله مستقیم به 30: 1 تا 50: 1 محدود می شوند و دقت آنها کمتر است. خطای کلی متر ، مجموع عدم صحت پایه و خطای

تغییر صفر است ، خطای قابل انتساب به سیگنال خروجی نامنظم در شرایط جریان صفر. خطای تغییر صفر در انتهای پایین دامنه جریان ، که در آن خطا بین 1٪ و 2٪ نرخ است ، به

قسمت غالب خطای کل تبدیل می شود. بعضی از تولیدکنندگان دقت کلی را به عنوان یک درصد نرخ برای قسمت بالای دامنه جریان و به عنوان یک درصد دامنه برای قسمت پایین

تر بیان می کنند ، در حالی که برخی دیگر آن را به عنوان یک درصد نرخ به علاوه یک خطای تغییر صفر بیان می کنند. مقدار زیادی "تدبیر" وجود دارد و هنگام مقایسه دستگاه های

مختلف باید با دقت بخوانید.

هنگامی که برای اندازه گیری چگالی استفاده می شود ، دامنه خطای معمول اندازه گیری کوریولیس 0.002-0.0005 گرم در سی سی است.

خطاها توسط هوا یا گاز در مایع فرآیند ایجاد می شوند. در مورد حباب های کوچک همگن پراکنده ، قدرت بیشتری برای لرزش لوله ها مورد نیاز است ، در حالی که اگر فاز

گاز از مایع جدا شود ، یک اثر میرایی روی لرزش لوله (و در نتیجه خطا) ایجاد می شود. حفره های کوچک نیز به دلیل خرد شدن مایع فرآیند در لوله ها باعث ایجاد صدا می شوند.

حفره های بزرگتر انرژی مورد نیاز برای لرزاندن لوله ها را به سطح بیش از حد افزایش می دهد و ممکن است باعث خرابی کامل شود.

از آنجا که در حین کار فلومتر، جریان تحت فشارهای محوری ، خمشی و پیچشی قرار دارد ، در صورت تغییر روند یا تغییرات دما و فشار در این نیروها ، عملکرد ممکن است تحت تأثیر

قرار گرفته و صفر شدن مجدد فلومتر لازم باشد.

تغییرات در چگالی سیال فرآیند می تواند عملکرد انتقال فرکانس سیستم های مکانیکی را تحت تأثیر قرار دهد و برای محافظت از آنها در برابر عملکرد تخریب ، به صفر رساندن طرح

های قدیمی نیاز دارد. به دلیل پیکربندی های لوله ، طرح های جدید تحت تأثیر تغییرات چگالی در دامنه وسیعی از تغییرات وزن خاص قرار نمی گیرند.

طرح های لوله مس فلومتر

یک لوله می تواند به صورت منحنی یا مستقیم باشد و برخی از طرح ها هنگام نصب به صورت عمودی نیز می توانند خود تخلیه شوند. وقتی طرح از دو لوله موازی تشکیل شده

باشد ، جریان توسط یک شکاف در نزدیکی ورودی متر به دو جریان تقسیم می شود و در خروجی دوباره ترکیب می شود. در طراحی یک لوله پیوسته (یا در دو لوله به صورت

پیوسته به هم پیوسته) ، جریان در داخل فلومتر تقسیم نمی شود.

این درایورها از یک سیم پیچ متصل به یک لوله و آهنربا متصل به لوله دیگر تشکیل شده اند. فرستنده جریان متناوب به سیم پیچ اعمال می کند ، که باعث می شود آهنربا با

چرخش ها جذب و دفع شود ، در نتیجه لوله ها را به سمت یکدیگر و از یکدیگر دور می کند. سنسور جریان می تواند موقعیت ، سرعت یا شتاب لوله ها را تشخیص دهد. در صورت

استفاده از سنسورهای الکترومغناطیسی ، آهنربا و سیم پیچ موجود در سنسور با لرزش لوله ها موقعیت های نسبی خود را تغییر داده و باعث تغییر میدان مغناطیسی سیم پیچ می

شوند. بنابراین ، ولتاژ سینوسی خروجی از سیم پیچ نشان دهنده حرکت لوله ها است.

معرفی نرم افزار Field Care | اندرس+هاوزر

معرفی

FieldCare نرم افزار مبتنی بر فناوری FDT / DTM است. FieldCareبه شما این امکان را می دهد وظایف خود را از تنظیمات دستگاه گرفته تا مدیریت دارایی کارخانه انجام

دهید.یک سرویس پشتیبانی نرم افزاری شامل بروزرسانی ها برای تضمین کیفیت عالی

فواید

همراه با کتابخانه کاملی از DTMS (دستگاه نوع مدیر) مجاز برای کارکرد همه دستگاه های زمینه Endress + Hauser ، دارای CommDTM برای پروتکل های HART ، PROFIBUS ،

FOUNDATION Fieldbus ، IO-Link و اندرس هاوزر همه دروازه های شخص ثالث ، محرک ها ، سیستم های ورودی و خروجی از راه دور و سنسورهای پشتیبانی از

استاندارد FDT را کار می کندعملکرد کامل را برای همه دستگاههای Endress + Hauser و شخص ثالث با DTM تضمین می کند و عملکرد مشخصات عمومی را برای هر دستگاه

فیلد باس شخص ثالث که فروشنده DTM ندارد ارائه می دهد تمام HART و FOUNDATION Fieldbus ثبت شده و همچنین دستگاه های زمینه IO-Link بدون DTM را با

استفادهاز فناوری iDTM ادغام می کند اسکن ، شناسایی ، اختصاص DTM ها و افزودن دستگاه ها به شبکه به صورت خودکار اتصال به ابزار مدیریت چرخه Endress + Hauser

(LCM) را فعال می کند

کاربرد ها

پیکربندی و مدیریت دستگاه های زمینه هوشمند در یک مرکز

پیکربندی آسان دستگاه ، مدیریت تعمیر و نگهداری ، تعمیر و نگهداری مبتنی بر شرایط و مدیریت چرخه زندگی

بسته به مجوز می تواند به نیازهای مختلف سازگار شود ، بنابراین در هر زمان قابل ارتقا است

پیش نیاز های نرم افزار

اصل اندازه گیری: مدیریت دارایی های کارخانه

وظیفه برنامه:

نظارت بر کارخانه

پیکربندی و پارامتر سازی

مستندات و گزارشات

نظارت و تجسم فرآیند

مدیریت نگهداری و تعمیرات

زمینه کاربرد: FieldCare ابزار جهانی Endress + Hauser برای پیکربندی دستگاه های زمینه است. FieldCare می تواند تمام دستگاههای زمینه هوشمند را در یک گیاه پیکربندی

کرده و از آنها برای مدیریت آنها پشتیبانی کند. همچنین با استفاده از اطلاعات وضعیت ، روشی ساده اما م effectiveثر برای بررسی سلامت آنها فراهم می کند. FieldCare

مقیاس پذیر است ، ارائه تنظیم ساده دستگاه ، مدیریت تعمیر و نگهداری دستگاه ، تعمیر و نگهداری مبتنی بر شرایط و مدیریت چرخه زندگی مطابق با گزینه مجوز. در هر زمان

میتوان آن را ارتقا داد تا قابلیت را افزایش دهد.

سیستم های عامل:

Windows 7 Professional SP1 (x32 + x64)

Windows 7 Ultimate SP1 (x32 + x64)

Windows 7 Enterprise SP1 (x32 + x64)

Windows Server 2008 R2 SP2

ویندوز 8.1

ویندوز 8.1 PRO

Windows 8.1 Enterprise

نوع پردازنده: CPU پنتیوم IV 3 گیگاهرتز ، پردازنده AMD 3 گیگاهرتز (توصیه می شود)

حافظه اصلی (RAM): 2048 مگابایت RAM (توصیه می شود)

ظرفیت هارد دیسک (HDD):

فضای دیسک مورد نیاز:

8.0 گیگابایت برای نصب کامل به علاوه 4.5 گیگابایت در یک پوشه موقت در هنگام نصب بر روی پارتیشن سیستم نصب جزئی به شرح زیر است:

500 مگابایت FieldCare

قطعات سیستم 1.8 گیگابایتی

کتابخانه 4.5 GB Endress + Hauser DTM (HART ، PROFIBUS ، FOUNDATION ، اتوبوس ، EtherNet / IP ، Modbus)

800 مگابایت Endress + هاوزر رابط کتابخانه DTM

400 مگابایت Endress + Hauser iDTM کتابخانه ها

ارتباطات دیجیتال: HART ، PROFIBUS ، FOUNDATION Fieldbus ، EtherNet / IP و Modbus

رشته ابزار دقیق

ابزار دقیق و کنترل یعنی چه؟

معرفی رشته ابزار دقیق

رشته ابزار دقیق ادواتی هستند که بر حسب نوع کمیت مورد نیاز واحد تحت کنترل ، اعم از فشار ، دما ، سطح و … با توجه به شرایط و استانداردهای تعین شده ، انتخاب و مورد استفاده

قرار می گیرند.ابزار دقیق در حقیقت زیر ساخت یک سیستم کنترل و اتوماسیون را تشکیل میدهند و شامل ابزاری نظیر: انواع سنسور، انواع کنترلر، نشاندهنده، ترانسمیتر، رکوردر و…

می باشند که این ابزار وظیفه اندازه گیری، انتقال، نمایش، ثبت و کنترل پارامترهای مهم فیزیکی را در پروسه های صنعتی به شکلی دقیق بر دوش دارند.

ابزار دقیق را میتوان به دو صورت دسته بندی کرد یکی از نظر نوع عملکرد این ابزار؛ برای مثال ابزاری که عمل کنترل دما یا فشار و رطوبت و یا سطح را بر عهده دارند به کنترلر

مشهورند و به همین ترتیب ابزار نمایش این مقادیر که به ایندیکیتور یا نمایشگر معروفند و ابزار انتقال اطلاعات مقادیر به صورت سیگنال های استاندارد که ترانسمیتر یا منتقل

کننده نامیده میشوند . ابزار دقیق را همچنین میتوان از نظر پارامتری که این ابزار بایستی عملیاتی بر روی آن انجام دهد دسته بندی کرد برای مثال بخشهای ابزار دقیق مربوط به دما

نظیر کنترلر دما، ترانسمیتر دما و ترمومتر یا نمایشگر دما، ابزار اندازه گیری و کنترل دقیق فشار، فلومتر یا سنجش جریان سیالات و انتقال مقادیر فلو یا کنترل فلو، ابزار سطح سنجی

یا اندازه گیری سطح مواد درون مخازن و کنترل دقیق آنها و ابزار سرعت سنجی، ابزار رطوبت سنجی و ….

ابزار وسیله ای است که متغیرهای فیزیکی فرآیند مانند جریان ، دما ، سطح یا فشار و غیره را اندازه گیری یا دستکاری می کند. ابزارها شامل سازه های متنوعی هستند که می توانند

به سادگی دریچه ها و فرستنده ها و به همان اندازه تحلیل گرها پیچیده باشند. ابزارها اغلب شامل سیستم های کنترل فرآیندهای متنوع هستند. کنترل فرآیندها یکی از شاخه های

اصلی ابزار دقیق است.

ابزار کنترل شامل وسایلی مانند سلونوئید ، شیرآلات ، قطع کننده های مدار و رله ها است. این دستگاه ها قادر به تغییر پارامتر میدانی و فراهم کردن قابلیت کنترل از راه دور یا

خودکار هستند.

فرستنده ها دستگاههایی هستند که سیگنال آنالوگ تولید می کنند ، معمولاً به شکل سیگنال جریان الکتریکی 4-20 مگا بایت است ، اگرچه گزینه های دیگر با استفاده از ولتاژ ،

فرکانس یا فشار امکان پذیر است.

این سیگنال می تواند برای کنترل مستقیم سایر ابزارها استفاده شود ، یا می تواند به یک PLC ، DCS ، سیستم SCADA یا نوع دیگر کنترل کننده رایانه ای ارسال شود ، جایی که می

تواند به مقادیر قابل خواندن تفسیر شود و برای کنترل سایر دستگاه ها و فرایندها در سیستم.

ابزار دقیق در جمع آوری اطلاعات از زمینه و تغییر در پارامترهای زمینه نقش بسزایی دارد و به همین ترتیب قسمت اصلی حلقه های کنترل هستند.

اندازه گیری

از ابزار می توان برای اندازه گیری پارامترهای خاص میدان استفاده کرد (مقادیر فیزیکی):

این مقادیر اندازه گیری شده ممکن است شامل موارد زیر باشد:

فشار ، دیفرانسیل یا استاتیک ، جریان ، دما ، سطح ، چگالی ، ویسکوزیته ، تابش ، ابزار دقیق فرآیند و ... لیست ادامه دارد.

کنترل

علاوه بر اندازه گیری پارامترهای میدانی ، ابزار دقیق همچنین وظیفه تأمین توانایی اصلاح برخی از پارامترهای زمینه را دارد.

مهندسی ابزار دقیق

مهندسی ابزار دقیق تخصص مهندسی متمرکز بر اصل و عملکرد ابزار اندازه گیری است که در طراحی و پیکربندی سیستم های خودکار در حوزه های الکتریکی ، پنوماتیک و غیره

استفاده می شود.آنها معمولاً برای صنایعی با فرآیندهای خودکار ، مانند کارخانه های شیمیایی یا کارخانه های تولیدی ، با هدف بهبود بهره وری ، قابلیت اطمینان ، ایمنی ، بهینه

سازی و پایداریسیستم کار می کنند.

برای کنترل پارامترها در یک فرآیند یا در یک سیستم خاص ، از دستگاههایی مانند ریزپردازنده ها ، میکروکنترلرها یا PLC استفاده می شود ، اما هدف نهایی آنها کنترل پارامترهای یک

سیستم است.

ارزش مهندس ابزار دقیق:

هدف مهندس ابزار دقیق مفهوم سازی ، طراحی ، جزئیات ، نگهداری و کنترل سیستم کنترل شلیک برای مشتری / صنعت خود است. تغییر ذهنیت و انطباق دولت تلاش می کند تا

ایمنی را در اولویت اول سود و تولید قرار دهد.

وقتی کلمه ایمنی می آید ، من معمولاً آن را با وسیله نقلیه ای که در حال رانندگی آن هستم مقایسه می کنم و ناگهان باید ترمز بکشم. یک وسیله نقلیه خوب بدون لغزش و بدون

آسیب رساندن به هیچ مسافری بلافاصله متوقف می شود.

مهندس ابزار دقیق یعنی چه

"خودت را بشناس" یک مهندس ابزار دقیق-

این باعث می شود چشم و گوش اتفاقات صنعت بیفتد. این یک هنر و دانش اندازه گیری و کنترل است.

برای ذکر چند وظیفه ، انتخاب و اجرای سنسورها ، عیب یابی تمام ابزارهای عملکردی آن و تنظیم مغز آن (سیستم کنترل) برای بهترین عملکرد و پاسخ.

ارزش مهندس طراحی که طراحی می کند

"پاداش فقط نشانه است ، سخت کوشی است که اهمیت دارد"

اتوماسیون در صنعت فرآیند حرف اول را می زند و اتوماسیون کار اصلی مهندسان ابزار دقیق است. از این رو ، تقاضای ابزار دقیق همیشه وجود خواهد داشت.

اما ، چقدر می توانید از شغل خود پول بگیرید ، این کاملاً بستگی به جایی دارد که در میان جمعیت این رشته قرار دارید. بیشتر در کشور ، شرکت و تخصص. به عنوان مثال،

ممکن است فروشنده ای کمتر از مهندس راه اندازی مشاور مهندسی و ساخت به مهندس اتوماسیون هزینه کمتری بپردازد ، هر چند هر دو کار یکسانی را انجام می دهند.

در میان مردان پشت سر سود موفق صنعت

مهندسان ابزار دقیق سیستم ایمنی را طراحی می کنند ، سیستم های کنترل را کنترل می کنند و در صنعت تیراندازی با مشکل روبرو هستند و مسئولیت عملکرد روان کارخانه را بر

عهده دارند.

در صورت خرابی هر یک از سیستم ها ، صنعت مجبور است با از دست دادن تولید ، خسارت سیستم ، خاموش شدن نیروگاه ، مجازات و خسارات ناشی از عدم انطباق و از بین رفتن

جان افراد و همچنین چهره صنعت در جامعه روبرو شود.

از بدترین اتفاقات زودتر بیاموزید

"برنامه ریزی برای آینده امن تر"

مفیدترین چیز در هنگام طراحی می تواند درس های گذشته باشد ، و تکنیک هایی که م workثر نیستند و اشتباهات ساخته دست بشر است ، یا پاسخ هایی که برای آنها طراحی

نشده است جواب نمی دهد.

این دروس می تواند به طراحی یک سیستم کنترل قوی کمک کند که بی عیب و نقص عمل کند و برای اقدامات کنترلی اضافی که کارگران از فعالیتهای روزمره خود می آموزند ،

انعطاف پذیر باشد.

به روز رسانی و به روز

"تغییر - موجود را برای بهتر جایگزین کنید ، وگرنه با بهتر جایگزین شوید

این یکی از متنوع ترین شاخه های مهندسی است و تغییرات در آن با سرعت بسیار سریع و رقابت جهانی اتفاق می افتد

فناوری ای که ما حدود ده سال پیش استفاده می کردیم اکنون با پروتکل های ارتباط داده ای قابل اعتماد و با سرعت بالا جایگزین شده اند.

به همین ترتیب ، فناوری مورد استفاده صنعت در فواصل منظم به روز می شود و فرد مسئول باید خود را برای تغییر در درک و اجرا به روز کند.

تکنسین ها و مکانیک های ابزار دقیق

تکنسین ها ، تکنسین ها و مکانیک های ابزار دقیق متخصص در عیب یابی و تعمیر و نگهداری ابزار و سیستم های ابزار دقیق هستند.

این تجارت چنان با برق ، لوله کشی ، مهندس برق و شرکت های مهندسی در هم آمیخته است که می توان او را در موقعیت های کاری بسیار متنوع یافت.

اصطلاح بیش ازحد آرشیو ، "Instrument Fitter" اغلب برای توصیف افراد در این زمینه ، صرف نظر از هر گونه تخصص ، استفاده می شود.

دنیای اتوماسیون مدرن:

در دنیای مدرن امروز ، هدف اصلی هر مدیریت کارخانه یا مالکیت کارخانه دستیابی به ایمن ترین و حداکثر تولید از تجهیزات ، ماشین آلات و دستگاه های آنها است. برای رسیدن به

آن هدف ، یکی از مهمترین مراحل دنبال کردن ، نصب ابزار دقیق در گیاه است.

هنگامی که ما از طریق گیاه امروزی عبور می کنیم ، بسیاری از فرستنده ها ، سنجها ، ترول ها ، شیرهای کنترل ، موتورها ، شیرهای برقی و غیره را می یابیم. این همه چیزی نیست

جز ابزار دقیق. اما واقعیت این است که این ابزار دقیق نمی تواند کاری انجام دهد.

به برخی از مغزها نیاز دارد که بتواند به طور مداوم خوانش های ارائه شده توسط آن را کنترل کند و بر این اساس برای کار با عناصر کنترل نهایی مانند دریچه ها ، موتورها و غیره

اقدامات لازم را انجام دهد.

در عین حال ، این اقدامات باید عملکرد این دستگاه ها را با پارامترهای بهینه تضمین کنند تا سلامت و طول عمر آنها را تضمین کنند. اینجاست که دنیای کنترل وارد می شود.

سیستم کنترل این ابزار را قادر می سازد تا به گونه ای کار کند که تولید ایمن و بهینه را به شما ارائه دهد. امروزه کاملاً خودکار است. پس از پیکربندی ، کل کارخانه شما را از صفحه

های اتاق کنترل خارج می کند.

انتخاب فلومتر (کنتور آب) مناسب

فلومتر های مناسب برای سیالات ذکر شده به شرح زیر می باشد

ویسکوز چسبناک

Variable area, Differential pressure, vane meter, Magnetic flow meter Positive displacement, Coriolis meter

آب تمیز

Thermal meter, Variable area, Turbine, Vortex Shedder, Differential pressure, Target meter, vane meter, Paddlewheel, Magnetic

flow meter,Positive displacement, Sonic

هوای فشرده

Thermal meter, Variable area

روغن روانساز

Vane flow meter

روغن تمیز

Vane meter, Variable area , Positive displacement, Coriolis meter

سیال برودتی

Differential pressure, Target meter, Coriolis meter

مواد ساینده

Coriolis meter , Magnetic flow meter, Sonic

فیبر Magnetic flow meter

آب سرد

Vortex Shedder, Vane meter

گازصنعتی

Laminar flow element

بخار فوق گرم

Vortex Shedder, Differential pressure

سیال خورنده

Vortex Shedder, Vane meter, Variable area, Paddlewheel, Magnetic flow meter, Sonic

آب کثیف

Coriolis meter Magnetic flow meter, Sonic

گاز تمیز

Laminar flow element, Thermal meter, Variable area, Turbine, Vortex Shedder, Differential pressure, Target meter, Coriolis meter

گاز کثیف

Vortex Shedder, Differential pressure, Target meter, Coriolis meter